Mengelas Beda Jenis Logam

Menggabungkan stainless steel menjadi unalloyed atau baja paduan rendah

Penggabungan baja tahan karat ke C / Mn atau paduan rendah adalah yang paling umum dan contoh terpenting dari pengelasan logam yang berbeda. Secara khusus, aplikasi secara umum penggabungan baja paduan rendah atau unalloyed dengan baja tahan karat austenitik (sering disebut untuk sambungan feritik / austenitik) untuk perlekatan atau transisi.

Pengelasan baja tahan karat ke baja bukan paduan dan paduan rendah biasanya harus dilakukan dengan bahan habis pakai stainless paduan yang lebih tinggi yaitu lebih tinggi paduan daripada bahan dasar. Dua metode berbeda dapat digunakan. Seluruh alur bisa dilas baja tahan karat paduan berlebih atau bahan habis pakai berbasis Ni. Sebagai alternatif, permukaan alur paduan rendah atau alur yang tidak dilapisi dapat diolesi mentega dengan lebih dari baja tahan karat logam las, setelah itu alur diisi dengan bahan habis pakai yang cocok dengan bahan dasar stainless.

Pengelasan biasanya dapat dilakukan tanpa pemanasan awal. Ikuti rekomendasi yang berlaku untuk baja tertentu yang digunakan.

|

Elektroda Bahan Logam yang Berbeda

|

Menggabungkan paduan tembaga dan tembaga ke baja / baja tahan karat

Saat menggabungkan paduan tembaga ke baja / baja tahan karat, teknik mengoleskan mentega seharusnya digunakan. Tembaga cair pada tingkat yang lebih kecil, perunggu bermigrasi ke zona terkena panas (HAZ) baja dan mengendap di batas butirnya. Fase ini memiliki titik leleh beberapa ratus derajat lebih rendah dari baja. Penetrasi cepat dan kedalaman penetrasi bisa > 1 mm. Fenomena ini didorong oleh tegangan tarik, yang selalu ada dalam pengelasan. Hal itu dapat juga terjadi pada paduan berbasis nikel selain nikel murni dan jenis tembaga nikel. Untuk alasan ini, nikel murni atau nikel-tembaga dapat digunakan sebagai lapisan mentega untuk menghindari penetrasi tembaga ini.

Penetrasi tembaga ini belum tentu merugikan. Hal tersebut bisa ditoleransi dalam banyak aplikasi permukaan. Namun jika di gabung, di mana lasan terkena beban berat atau khususnya suhu tinggi, dimana batas butir akan menyebabkan kerapuhan, tembaga penetrasi harus dihindari. Dalam kasus ini, lapisan mentega nikel atau nikel-tembaga harus digunakan. Lapisan mentega bisa dibuat di sisi tembaga atau sisi baja. Saat mengelas sambungan mentega, penting bahwa kontak fisik antara logam las dan logam di bawah lapisan penyangga dihindari.

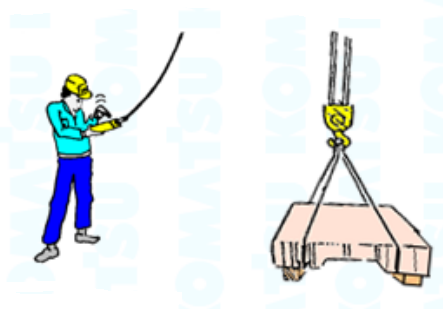

Dalam kedua kasus tersebut, elektroda nikel murni OK 92.05 dapat digunakan. Untuk final pengisian sambungan, elektroda dari jenis baja / stainless atau jenis perunggu bisa digunakan, tergantung pada sisi mana lapisan mentega diterapkan. Gambar berikut menunjukkan bagaimana lapisan mentega ini dapat dilakukan.

|

Sambungan Beda Jenis Logam

|

Saat mengolesi mentega tembaga atau perunggu, pemanasan awal hingga 300 – 500 °C harus diterapkan. Bahan tipis mungkin hanya dipanaskan di sekitar area awal. Ketika lapisan mentega berada di sisi non-tembaga, suhu pemanasan awal harus dipilih sesuai dengan bahan ini.

Saat mengelas sambungan mentega pada sisi non-tembaga menggunakan listrik berbasis Cu, sisi tembaga harus dipanaskan terlebih dahulu hingga 150–200 ° C (Al bronzes dan Sn perunggu) dan <100 ° C (perunggu Si) masing-masing. Sambungan yang diolesi mentega pada sisi tembaga tidak perlu dipanaskan terlebih dahulu pada sisi ini karena lapisan Ni isolasi secara efektif menurunkan heat sink yang disebabkan oleh tinggi konduktivitas termal tembaga.

|

| Repointing Gigi Bucket |

Mengelas Baja Mangan

Baja mangan, kadang-kadang disebut baja mangan-austenitik, baja mangan 14% atau baja Hadfield, biasanya mengandung 11–14% mangan dan 1–1,4% karbon. Nilai tertentu mungkin juga mengandung elemen paduan kecil lainnya. Baja ini memiliki kemampuan luar biasa untuk bekerja mengeras selama pekerjaan dingin, e. g. benturan tinggi dan / atau tekanan permukaan tinggi. Hal ini membuat baja ideal untuk kondisi saluran dalam industri penghancuran dan pertambangan, misalnya di bagian keausan palu penghancur, gelas, bucket, gigi penggali dan titik rel.

Baja mangan bisa bertahan lama, tetapi akhirnya aus. Rekondisi biasanya berupa memperbaiki retakan atau kerusakan, membangun kembali logam yang telah aus dan mengendap lapisan hardfacing untuk memperpanjang kehidupan pelayanan dari bagian tersebut.

Kemampuan las baja mangan dibatasi oleh kecenderungannya menjadi rapuh saat dipanaskan kembali dan pendinginan lambat. Salah satu aturan praktisnya adalah interpass suhu tidak boleh melebihi 200 ° C. Untuk alasan ini, kontrol yang sangat hati-hati terhadap pemanasan selama pengelasan sangat penting. Baja-baja ini karenanya harus dilas:

- dengan masukan panas serendah mungkin dengan menggunakan arus rendah

- dengan manik-manik stringer, bukan manik-manik anyaman

- jika memungkinkan, bekerja dengan beberapa komponen pada waktu yang sama

- komponen dapat dimasukkan ke dalam air pendingin

Pengelasan baja mangan bisa melibatkan

- menggabungkan baja mangan dengan baja paduan rendah yang tidak bersalut

- menggabungkan baja mangan dengan baja mangan

- membangun kembali permukaan yang aus

- permukaan keras untuk mengamankan kekerasan awal permukaan

Penggabungan

Untuk menggabungkan baja mangan dan baja mangan menjadi baja, bahan habis pakai tahan karat austenitik harus digunakan untuk menghasilkan sambungan yang kuat.

Surfacing

Sebelum memunculkan bagian yang sangat aus, disarankan untuk menyangga dengan austenitik konsumsi OK 67.XX. Peremajaan kemudian dilakukan dengan salah satu dari 13% Mn jenis di bawah ini.

|

Elektroda untuk Surfacing

|

High Hardness

Untuk meningkatkan kekerasan awal logam las mangan yang dilas dan untuk meningkatkan ketahanan awal terhadap abrasi, hardfacing dengan paduan kromium bahan habis pakai dapat digunakan. Hal ini juga dapat dilakukan pada bagian baru untuk pencegahan tujuan.

|

Elektroda High Hardness

|

Sumber Referensi

- Repair and Maintenance Welding Handbook (Second Edition), Penerbit : Esab AB GÖTEBORG – SWEDEN.